Паяльна станція DH-5860 BGA

1.Модель: DH-58602.Керування сенсорним екраном: Так3.3 незалежні зони нагріву: Так4.Регулювання мікропотоку повітря: Для верхньої голови

Опис

Паяльна станція DH-5860 BGA

1. Застосування DH-5860 BGA Rework Station

Материнська плата комп'ютера, смартфона, ноутбука, логічної плати MacBook, цифрової камери, кондиціонера, телевізора та

інше електронне обладнання з медичної промисловості, галузі зв'язку, автомобільної промисловості тощо.

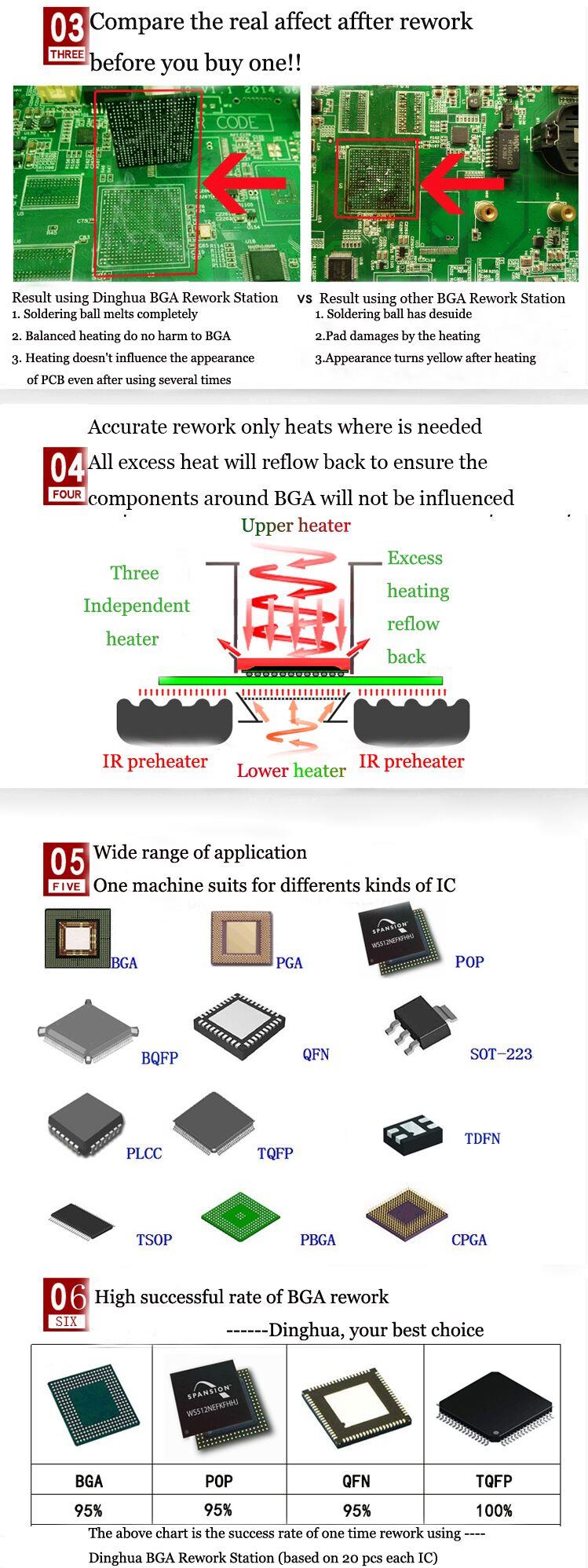

Підходить для різних типів мікросхем: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA,

Світлодіодний чіп.

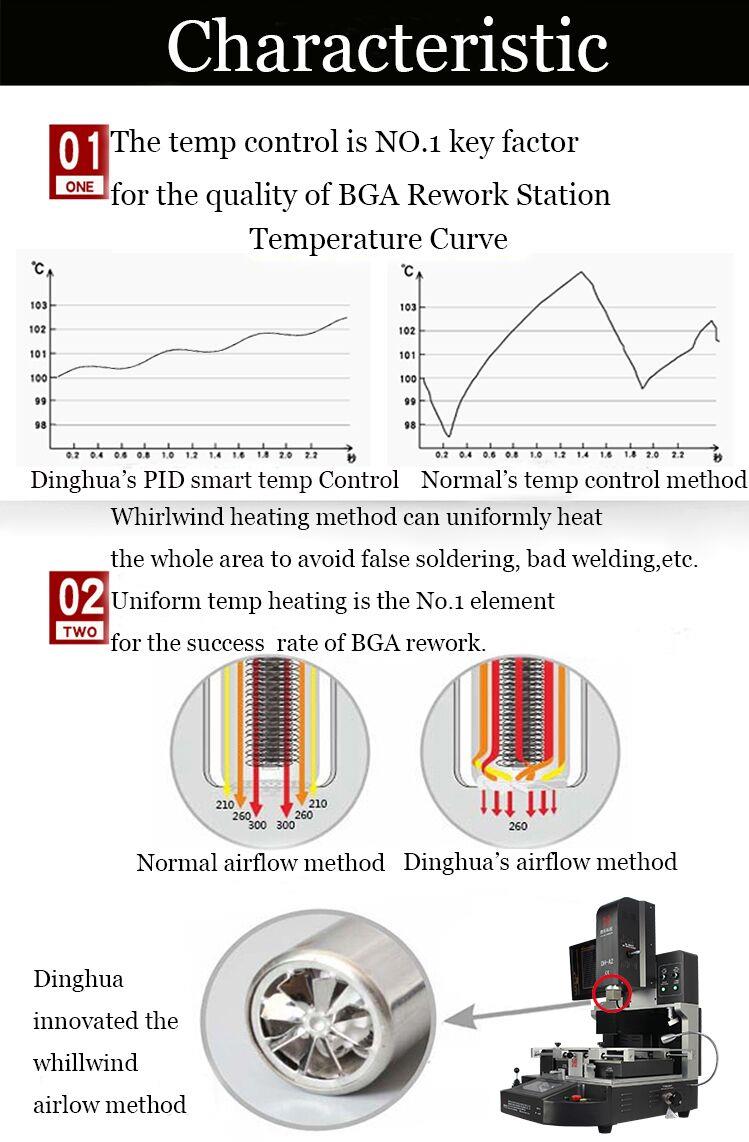

2. Характеристики продукту DH-5860 BGA Rework Station

• Висока успішність ремонту сколів.

(1) Точний контроль температури.

(2) Цільову мікросхему можна припаяти або відпаяти, поки жодні інші компоненти на друкованій платі не пошкодяться. Немає помилкового зварювання

або фальшиве зварювання.

(3) Три незалежні зони нагріву поступово підвищують температуру.

(4) Відсутність пошкодження мікросхеми та друкованої плати.

• Проста експлуатація

Гуманізований дизайн робить машину легкою в експлуатації. Зазвичай працівник може навчитися ним користуватися за 10 хвилин. Немає

потрібен спеціальний професійний досвід або навички, що економить час та енергію для вашої компанії.

3. Специфікація DH-5860 BGA Rework Station

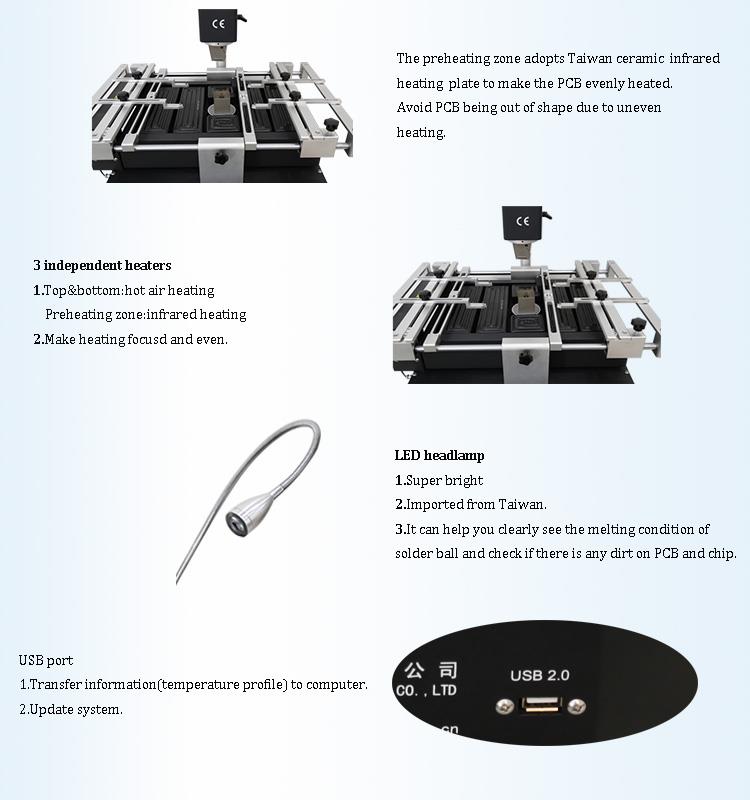

4. Деталі паяльної станції DH-5860 BGA

5. Чому варто обрати нашу паяльну станцію DH-5860 BGA?

6. Сертифікат DH-5860 BGA Rework Station

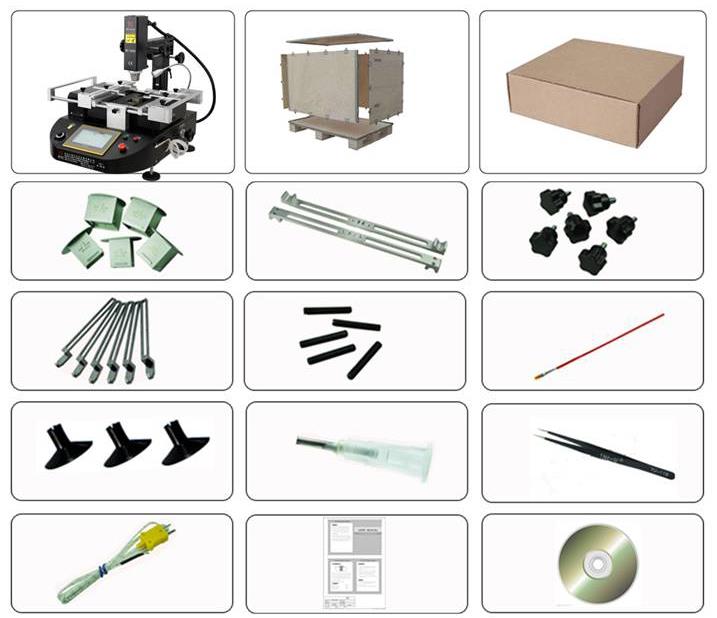

7. Упаковка та відвантаження паяльної станції DH-5860 BGA

8. Відповідні знання про DH-5860 BGA Rework Station

Попередній прогрів - запорука успішної переробки

Це правда, що довготривала обробка ПХБ при високих температурах (315-426 градусів C) створює багато потенційних проблем. Термічні пошкодження, наприклад

викривлення подушечок і свинцю, відшарування підкладки, білі плями або пухирі, зміна кольору. Викривлення та підгоряння плити зазвичай викликає інспектор

звернути увагу. Однак саме те, що він не «вигоряє плату», не означає, що «плата не пошкоджена». «невидимий»

пошкодження друкованої плати високими температурами навіть серйозніше, ніж перелічені вище проблеми. За десятиліття неодноразово проходили численні судові процеси

продемонстрували, що друковані плати та їх компоненти можуть бути «пройдені» після переробки та тестування з вищою швидкістю розкладання, ніж звичайні друковані плати. The

«невидима» проблема такого внутрішнього викривлення підкладки та ослаблення компонентів її схеми походить від різних коефіцієнтів розширення

з різних матеріалів. Очевидно, що ці проблеми не виявляються самостійно, навіть непоміченими на початку тестування схеми, але все ще ховаються в друкованій платі

збірка.

Хоча після «ремонту» виглядає добре, але це як у народній приказці: «Операція пройшла успішно, але пацієнт, на жаль, помирає». Причина величезна

термічний стрес полягає в тому, що коли друкована плата при нормальній температурі (21 градус) раптово контактує з паяльником з джерелом тепла приблизно 370 градусів С,

паяльного інструменту або гарячої повітряної головки для локального нагрівання, різниця температур друкованої плати та її компонентів становить близько 349 градусів C. Змініть, виготовте

феномен «попкорн».

Феномен «попкорну» означає явище, коли волога, яка існує в інтегральній схемі або SMD всередині пристрою, швидко нагрівається під час

процес ремонту, викликаючи розбухання вологи та мікророзриви або тріщини. Таким чином, напівпровідникова промисловість і промисловість виготовлення плат вимагають

виробничий персонал, щоб мінімізувати час розігріву та швидко піднятися до температури оплавлення перед оплавленням. Фактично, процес оплавлення компонентів друкованої плати вже є

включає фазу попереднього нагріву перед оплавленням. Незалежно від того, чи використовує цех зборки друкованих плат пайку хвилею, інфрачервону пайову фазу чи конвекцію оплавленням,

кожен метод, як правило, попередньо нагрівається або термічно обробляється, і температура зазвичай становить 140-160 градусів. Багато проблем при переробці можна вирішити простим короткостроковим терміном

попередній нагрів друкованої плати перед оплавленням. Це був успіх у процесі оплавлення протягом кількох років. Таким чином, переваги попереднього нагріву вузла друкованої плати

до оплавлення різноманітні.

Оскільки попередній нагрів пластини знижує температуру оплавлення, паяння хвилею, зварювання ІЧ/паровою фазою та конвекційне паяння оплавленням можна виконувати при

приблизно 260 градусів.

Переваги попереднього підігріву є багатогранними та комплексними

По-перше, попереднє нагрівання або «ізоляція» компонентів перед початком оплавлення допомагає активувати флюс, видаляючи оксиди та поверхневі плівки з поверхні металу, що підлягає оплавленню.

зварні, а також леткі речовини самого флюсу. Відповідно, таке очищення активованого флюсу безпосередньо перед оплавленням посилює ефект змочування. Попереднє нагрівання нагріває

всю збірку до температури нижче температури плавлення припою та оплавлення. Це значно знижує ризик термічного удару підкладки та її компонентів.

Інакше швидке нагрівання збільшить градієнт температури всередині вузла та створить тепловий удар. Великі градієнти температури, створені всередині

збірка створить термомеханічні напруги, які призведуть до того, що ці матеріали з низьким коефіцієнтом теплового розширення стануть крихкими, викликаючи розтріскування та пошкодження. SMT чіп резистори і

конденсатори особливо чутливі до теплового удару.

Крім того, якщо всю збірку попередньо нагріти, температуру оплавлення можна знизити, а час оплавлення можна скоротити. Якщо попереднього підігріву немає, єдиний спосіб

для подальшого підвищення температури оплавлення або продовження часу оплавлення. Який би метод не підходив, його слід уникати.

Скорочений ремонт робить дошки більш надійними

Як орієнтир для температури пайки, метод пайки відрізняється, і температура пайки різна. Наприклад, найчастіше пайка хвилею

температура становить близько 240-260 градусів C, температура паяної фази становить близько 215 градусів C, а температура пайки оплавленням становить близько 230 градусів C. Правильно кажучи,

температура оплавлення не вище температури оплавлення. Хоча температура близька, неможливо досягти такої ж температури. Це відбувається тому

усі процеси переробки вимагають лише нагрівання локального компонента, а оплавлення вимагає нагрівання всієї збірки друкованої плати, незалежно від того, чи це ІЧ-пайка хвилею або пайка в паровій фазі

пайка оплавленням.

Іншим фактором, що обмежує температуру оплавлення при повторній обробці, є вимога галузевого стандарту, щоб температура компонентів навколо точки повторної обробки

ніколи не повинна перевищувати 170 градусів. Таким чином, температура оплавлення під час ремонту повинна бути сумісна з розміром самої друкованої плати та розміром компонента

бути оплавленим. Оскільки це, по суті, часткова переробка друкованої плати, процес переробки обмежує температуру підтримки друкованої плати. Діапазон нагріву локалізований

доопрацювання вище, ніж температура в процесі виробництва, щоб компенсувати теплопоглинання всієї плати в зборі.

У цьому сенсі все ще немає достатніх підстав вказувати на те, що температура повторної обробки всієї плати не може бути вищою за температуру оплавлення на виробництві

процесу, таким чином наближаючись до цільової температури, рекомендованої виробником напівпровідника.

Послати повідомлення

Вам також може сподобатися

-

Ігровий ноутбук Інфрачервона BGA паяльна станція DH-A4D

-

Dinghua DH-A2E Оптичне вирівнювання BGA Rework Stati...

-

Мобільний телефон BGA Термоповітряна паяльна станція...

-

Сенсорний екран iPhone BGA станція переробки

-

2 зони нагріву, сенсорний екран BGA Rework Station

-

Оптична станція переробки BGA Xbox360 BGA