Автоматична машина для реболлінгу BGA

Hotsale Автоматична BGA Reballing машина на ринку Європи. Якщо вам потрібна додаткова інформація, зв’яжіться з нами. Найкраща ціна буде запропонована.

Опис

Автоматична машина для реболлінгу BGA

Автоматична машина для реболінгу BGA — це спеціальне обладнання, призначене для ремонту блоків BGA (Ball Grid Array).

на друкованих платах (PCB). Машина автоматизує процес видалення старих і пошкоджених кульок припою, очищення

Пакет BGA та нанесення нових кульок припою на пакет. Машина використовує передову технологію, яка дозволяє їй виконувати

процес реболлінгу швидко, точно та ефективно.

1. Застосування автоматичної машини для реболінгу BGA лазерного позиціонування

Робота з усіма типами материнських плат або PCBA.

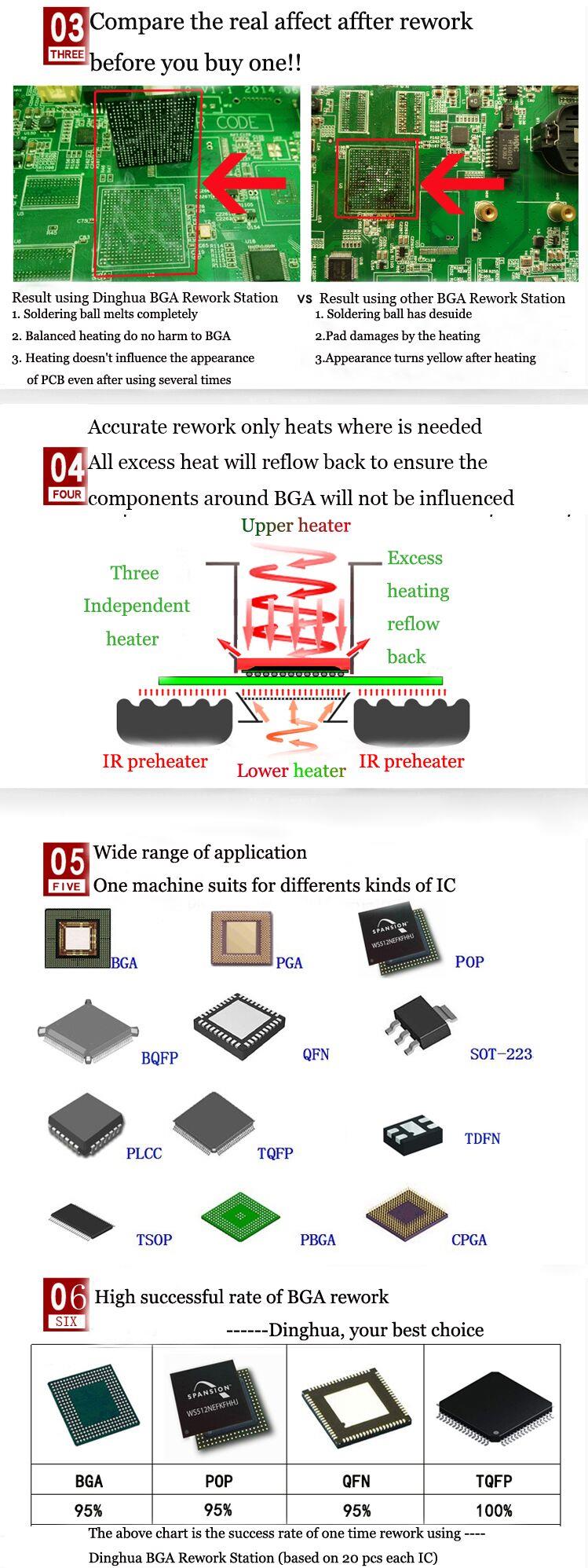

Припій, повторний шар, відпаювання різних видів чіпів: BGA, PGA, POP, BQFP, QFN, SOT223, PLCC, TQFP, TDFN, TSOP, PBGA, CPGA, світлодіодний чіп.

DH-G620 повністю такий же, як DH-A2, автоматично відпаює, забирає, вставляє назад і припаює для чіпа, з оптичним вирівнюванням для монтажу, незалежно від того, маєте ви досвід чи ні, ви можете освоїти це за одну годину.

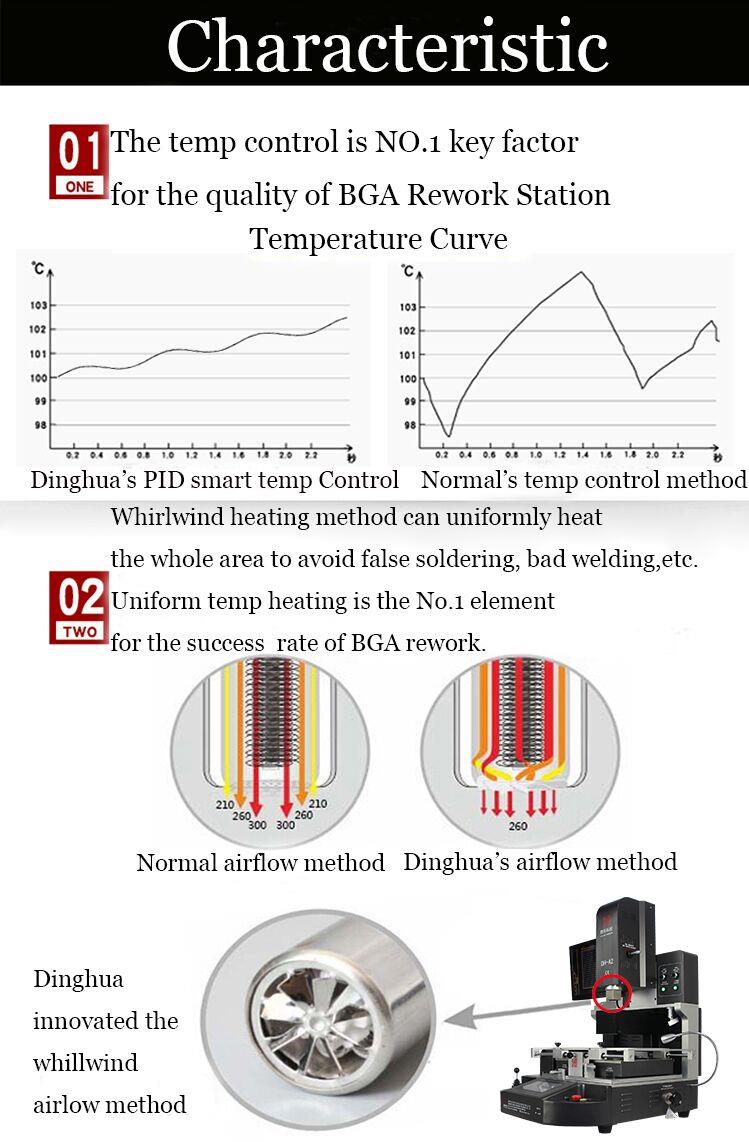

2. Характеристики продукту

3. Специфікація DH-A2

| потужність | 5300W |

| Верхній нагрівач | Гаряче повітря 1200 Вт |

| Нижній нагрівач | Гаряче повітря 1200 Вт. Інфрачервоний 2700 Вт |

| Блок живлення | AC220V±10% 50/60Hz |

| Розмір | Д530*Ш670*В790 мм |

| Позиціонування | Підтримка друкованої плати V-groove та зовнішнє універсальне кріплення |

| Контроль температури | Термопара типу K, замкнутий контур керування, незалежне опалення |

| Точність температури | ±2 градуси |

| Розмір друкованої плати | Макс. 450*490 мм, мінімум 22*22 мм |

| Тонка настройка верстака | ±15 мм вперед/назад, ±15 мм вправо/вліво |

| BGAчіп | 80*80-1*1 мм |

| Мінімальна відстань між стружками | 0.15 мм |

| Датчик температури | 1 (необов'язково) |

| Вага нетто | 70 кг |

4. Чому обирають нашАвтоматична машина BGA Reballing Split Vision?

5. Сертифікат

Сертифікати UL, E-MARK, CCC, FCC, CE ROHS. Тим часом, щоб покращити та вдосконалити систему якості, Dinghua пройшла сертифікацію на місці аудиту ISO, GMP, FCCA, C-TPAT.

6. Упаковка та відвантаження

7. Пов'язані знання

Як літографічна машина в індустрії чіпів гравірує лінію, ширина якої набагато менша за її власну довжину хвилі?

Автор:Користувачі майже знають

Джерело:Знаючи

авторське право:Належить автору. Для комерційного передруку, будь ласка, зв'яжіться з автором для отримання дозволу. Для некомерційного перевидання вказуйте джерело.

Я вважаю, що вся індустрія чіпів, включаючи Intel, GF, TSMC і Samsung, працювала на вузлах 22 нм і 28 нм протягом тривалого часу і, мабуть, зіткнулася з обмеженнями технології 193 нм ArF. Однак досягнення характеристик 50 нм або менше, що становить 1/4 довжини хвилі, вже вражає, чи не так?

Насправді, перший момент — це проблема найменування. Вузол «xxnm» не означає, що фактична структура така мала. Це число спочатку відноситься до половини висоти конструкції, що означає половину періоду. Пізніше, з удосконаленнями, це зазвичай відноситься до мінімального розміру функції. Наприклад, якщо є ряд виступів або западин із періодом 100 нм, де ширина виступів становить 20 нм, а проміжок — 80 нм, технічно правильно описати це як процес 20 нм.

Крім того, 32 нм, 22 нм і 14 нм є лише індикаторами технічних вузлів, а найменші відповідні структури можуть бути 60 нм, 40 нм або 25 нм, що значно перевищує номінальні значення. Наприклад, часто стверджується, що 14-нм техпроцес Intel більший, ніж 10-нм щільність Samsung і TSMC, що може ввести в оману. Але як ми можемо створити мінімальні функції, менші за половину циклу?

З точки зору розподілу світлового поля, ширина піку або западини потенційно може перевищувати межу дифракції. Однак властивості фоторезисту можна використовувати! Розчинність фоторезисту після опромінення залежить від кількості опромінення, але ця залежність дуже нелінійна. Контролюючи цю нелінійність, ми можемо гарантувати, що маленька деталь взагалі не розчиняється, тоді як більша – легко. Завдяки точному керуванню величиною експозиції можна точно контролювати ширину лінії мінімальної структури.

Уявіть світлове поле, рівномірно розподілене як синусоїда. Витримку можна контролювати таким чином, щоб повністю розчинялися лише позиції поблизу піку, а інші частини залишалися недоторканими. Остаточна структура буде нагадувати синусоїду, але з мінімальним розміром елемента, який буде набагато меншим за ширину одного піку розподілу світлового поля.

Звичайно, цей метод не може створити нескінченно малі характеристики. Характеристики розчинності фоторезисту мають вирішальне значення, і кожна формула є складною, тому її необхідно відповідати існуючому процесу. Крім того, покриття фоторезисту товсте, а розподіл експозиції на поверхні відрізняється від загального покриття. Його механічні властивості можуть не підтримувати цілісність вузьких деталей.

Інші методи також можуть сконцентрувати активовану область шару фоторезисту в масштабі, набагато меншому, ніж поле експонованого світла, включаючи різні хімічні та термічні обробки. За допомогою цих методів стає можливим створювати мінімальні розміри елементів менш ніж за половину циклу, що дозволяє збільшити щільність, досягнуту за допомогою багатократної експозиції. Ту саму структуру можна перекласти, фактично подвоюючи щільність. Однак реалізація не проста; головне — виконати крок у наступних експозиціях, щоб зберегти попередню структуру.